商铺名称:北京中德新亚建筑技术有限公司

联系人:田经理(先生)

联系手机:

固定电话:

企业邮箱:2229458237@qq.com

联系地址:北京市昌平区小汤山

邮编:102211

联系我时,请说是在新型建材网上看到的,谢谢!

高强微膨胀自密实砂浆

CGM高强微膨胀自密实砂浆是以水泥为基础结合剂,高强度材料作为骨料,辅以高流态、微膨胀、防离析等物质配制而成的自流、免振捣、早强、高强、无收缩型砂浆。

CGM自密实砂浆是针对桥梁结构及梁板企口缝特点开发研制的桥梁专用砂浆。

一、CGM高强微膨胀自密实砂浆的性能特点

1、自流性:流动度≥290mm,灌注后在能够均匀扩散、自由流动。

2、自密性:具有良好的流动性,不泌水、不离析,无需振捣,能够依靠自身自重将灌浆范围填实。

3、早高强:早期强度高,1d≥20MPa,3d≥40Mpa,28d≥60Mpa;不仅能满足旧板缝强度要求(40MPa),还能够满足新板缝强度要求(60MPa)。缩短工期,对于旧板缝24h后就可以进行铺装层施工;对于新板缝48h后即可进行铺装施工。

4、微膨胀:砂浆中的膨胀剂能够阻止自密实砂浆沉浆收缩和失水收缩,避免灌注后开裂、空鼓等现象产生和有效承载面的降低。

5、耐久性:属于无机混合料,耐腐蚀、耐老化。相关研究表明:200万次疲劳试验,50次冻融环境试验强度无明显变化。

6、环保:对钢筋无腐蚀、对水质及周围环境无污染绿色环保、。

二、CGM高强微膨胀自密实砂浆的技术参数

1、技术要求

表1 CGM高强微膨胀自密实砂浆的技术参数

|

项 目 |

性能指标 |

|

|

大骨料粒径通过率,% |

4.75mm筛孔通过率100 |

|

|

2.36mm筛孔通过率≧80 |

||

|

流动度,mm |

初始流动度 |

≧290 |

|

30min保留值 |

≧260 |

|

|

竖向膨胀率 |

3h |

0.1~3.5 |

|

24h与3h膨胀值之差 |

0.02~0.50 |

|

|

抗压强度,MPa |

1d |

≧20 |

|

3d |

≧40 |

|

|

28d |

≧60 |

|

|

氯离子含量,% |

≦0.06 |

|

|

泌水率,% |

0 |

|

注:1、表中性能指标均应按产品要求的大用水量检验;2、对冬季施工的CGM高强自密实砂浆的30min保留值、24h与3h的膨胀值之差不做要求。

2、冬季技术要求

除满足表1中各项技术要求外,还应满足表2的规定。

表2 冬季CGM桥梁专用高强自密实砂浆技术要求

|

规定温度(℃) |

抗压强度比 |

||

|

R-7 |

R-7+28 |

R-7+56 |

|

|

-5 |

≧20% |

≧80% |

≧90% |

|

-10 |

≧12% |

||

注:1、R-7表示负温养护7d的试件抗压强度值与标准养护28d的试件抗压强度值的比值;2、R-7+28、R-7+56表示负温养护7d转标准养护28d和负温养护7d转标准养护56d的试件抗压强度值与标准养护28d的试件抗压强度值的比值;3、施工时低温度可比规定温度低5℃。

三、CGM高强微膨胀自密实砂浆的适用范围

(1)主要适用范围:适用于桥梁缝的维修与加固。

(2)其他适用范围:调整配比后,可用于预应力孔道的注浆、伸缩缝混凝土工程的抢修、混凝土构件加大截面的加固、混凝土路面的抢修。

四、CGM高强微膨胀自密实砂浆的施工工艺

(1)工艺流程

①、桥梁结构的截面加大施工

基面处理→基面浸润→界面处理→拌制浆料→浇灌酱料→拆模、养护

②、桥梁板缝的维修

A.传统灌浆方法

指先拆除桥面铺装层,然后进行板缝灌浆,然后重新铺筑桥面铺装层的灌浆方法。该方法适用于桥面损坏严重,保通压力不大,能够较长时间占用车道路段的桥梁板缝的维修与加固。

其施工工艺流程如下:

清理缝隙→基面浸润→封缝→拌制浆料→浇灌浆料→养护

B.顶部打孔微创灌浆方法

指不拆除桥面铺装层,沿板缝顶部打孔,然后进行板缝压力灌浆,然后封孔的灌浆方法。该方法适用于桥面未损坏或轻度损坏,保通压力较大,不能长时间占用车道路段的桥梁板缝的维修与加固。

其施工工艺流程如下:

打孔→清缝→基面浸润→封缝→拌制浆料→压力灌浆→封孔→养护

C. 底部减震微创注浆方法

指不拆除桥面铺装层,沿板缝底部打孔、植筋、设置板间横向预应力,抵抗梁板间行车荷载引起的震动,然后进行板缝压力灌浆,然后封孔的灌浆方法。该方法适用于桥面未损坏或轻度损坏,保通压力大,无法断行交通路段的桥梁板缝的维修与加固。

其施工工艺流程如下:

施加预应力→清缝→基面浸润→封缝→拌制→压力灌浆→养护→防腐处理

(2)施工工序

①、桥梁结构的截面加大施工

A.基面处理:用钢钎将结构物表面凿毛,然后将基面松散物去除彻底,并用空压机将灰尘吹净。

B.基面浸润:在浇筑前2~3小时将基面用水充分湿润并除去明水;冬季施工时,应在浇筑前将基面用不超过65℃的温水充分湿润并除去明水。

C.界面处理:在基面上均匀涂刷一层YJ-302界面剂。

D.支模:按截面加大设计尺寸要求支立模板,并采取防漏浆措施。

E.制拌:根据现场浇筑数量与浇筑速度,将CGM砂浆人工投入砂浆拌和机中,干拌10s后,按产品规定的加水量称量后,分两次加水拌和,,先次加2/3水,拌和30s;再次加1/3水,拌和150s。拌和后静置2~3min,待气泡消失后再进行浇筑。冬季施工时,应采用不超过65℃的温水进行拌和,浇筑温度应在10℃以上。

F.浇筑:用灌浆机或浇筑容器缓慢、匀速浇筑密实,浇筑时应避免空鼓现象。浇筑结束后,将CGM砂浆顶面抹平。每次制拌的CGM砂浆,从制拌开始至浇筑结束,时间不得超过30min。超时或流动性不满足浇筑要求的修补料,不得继续使用。

G.拆模、养护:常温下,24小时后可以拆模。然后用塑料条将加大截面覆盖,用草袋完全遮盖在塑料条上保持湿润,3~4d后可结束养护或根据结构强度要求和预留试件强度试验结果决定是否结束养护,冬季应采用保温措施,养护期适当延长。

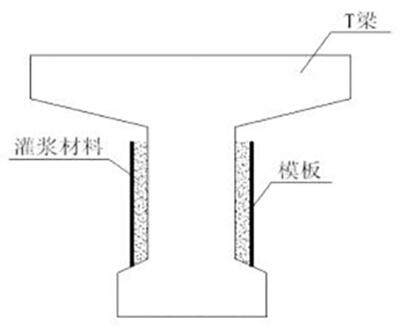

桥梁结构的截面加大示意图

②桥梁板缝的维修

A.传统灌浆方法

a.淸缝:将铰缝内残余的旧板缝混凝土和杂物去除彻底,并用空压机将灰尘吹净。

b.基面浸润:在灌注前2~3小时将基面用水充分湿润,CGM砂浆灌注前除去基面上的明水;冬季施工时,应在灌注前将基面用不超过65℃的温水充分湿润,CGM砂浆灌注前除去基面上的明水。

c.封缝:

板底封缝:用灌装聚氨酯发泡材料沿板底纵向,由一端向另一端均匀封堵3~5cm高度。灌浆前应准备一些长度为5cm、底部宽度为3~5mm、高度为3cm的楔形木条,当底部漏浆时,将楔形木条轻轻钉入聚氨酯发泡材料中部,将缝隙挤压严实。

板端封缝:用2×2条具有良好弹性的泡沫条(厚度略大于板缝宽度,长度大于板高,宽度5cm)将板两端部填实。

d.制拌:根据现场板缝实际情况与灌浆速度,将1~2袋CGM砂浆人工投入砂浆拌和机中,干拌10s后,按产品规定的加水量称量后,分两次加水拌和;先加2/3水,拌和30s;再次加1/3水,拌和150s。拌和后,CGM砂浆应静置2~3min,待气泡消失后再进行浇灌。冬季施工时,应采用不超过65℃的温水进行拌和,浆体灌注温度应在10℃以上。

e.浇灌:用灌浆机或灌浆壶沿缝一端向另一端缓慢、匀速浇灌密实,浇灌时应避免空鼓现象,保证有效承载面积。灌浆结束后,将绞缝顶面抹平。每次制拌的CGM砂浆,从制拌开始至灌浆结束,时间不得超过30min。超时或流动度不满足灌注要求的CGM砂浆,不得继续使用。

f.养护:用宽度大于绞缝顶面10cm的塑料条,将绞缝顶面覆盖,然后用草袋完全遮盖在塑料条上保持长时间湿润。常温下,旧桥板缝需要养护24h以上,新桥板缝需要养护48h以上。冬季养护时,需在草袋上覆盖保温层,养护时间应在3d以上。

传统灌浆方法示意图

B.顶部打孔微创灌浆方法

a.打孔:沿板缝在纵向0L、1/4L、1/2L、3/4L、L处进行竖向钻孔,孔径为2~3cm、深度至企口缝底面的通孔。打孔前,应用钢筋探测仪进行探测,避免在钢筋部位打孔。打孔过程中应避免扩大孔径,过度损伤路面。

b.淸缝:从板底沿缝长方向,除端部旧混凝土保持完整外,将铰缝内其余的旧板缝混凝土和杂物去除彻底,然后用空压机将灰尘吹净。

c.基面浸润:在灌注前2~3小时,从板缝底部将基面用水充分湿润,CGM砂浆灌注前除去基面上的明水;冬季施工时,应在灌注前将基面用不超过65℃的温水充分湿润,CGM砂浆灌注前除去基面上的明水。

d.封缝:

板底封缝:用灌装聚氨酯发泡材料沿板底纵向,由一端向另一端均匀封堵3~5cm高度。灌浆前应准备一些长度为5cm、底部宽度为3~5mm、高度为3cm的楔形木条,当底部漏浆时,将楔形木条轻轻钉入聚氨酯发泡材料中部,将缝隙挤压严实。

板端封缝:若端部旧混凝土未损坏,则无需进行端部封缝。反之可用2×2条具有良好弹性的泡沫条(厚度略大于板缝宽度,长度大于板高,宽度5cm)从板底将板两端部填实。

e.制拌:根据现场板缝实际情况与灌浆速度,将1~2袋CGM砂浆人工投入强制式砂浆拌和机中,干拌10s后,按产品规定的加水量称量后,分两次加水拌和:首次次加2/3水,拌和30s;第二次加1/3水,拌和150s。拌和后,CGM砂浆应静置2~3min,待气泡消失后再进行浇灌。冬季施工时,应采用不超过65℃的温水进行拌和,浆体灌注温度应在10℃以上。

f.压力灌注:使用灌浆机通过顶部预先打好的孔向板缝内以0.3~0.5Mpa的压力连续、缓慢、匀速地向缝内压入CGM砂浆,以所有孔出浆并无气泡为密实原则。灌注顺序为先1/2L处,再1/4L和3/4L处,0L和L孔仅作为排气孔。

每次制拌的CGM砂浆,从制拌开始至灌浆结束,时间不得超过30min。超时或流动度不满足灌注要求的CGM砂浆,不得继续使用。灌浆结束,应将孔内多余浆料清理至距路顶面5cm处。

g.封孔:灌浆结束3h后,用热沥青+石屑将孔封至与路顶面平齐。

h.养护:常温下,旧桥板缝需要自然养护24h以上,新桥板缝需要自然养护48h以上。冬季养护时,自然养护时间应在3d以上。

顶部打孔微创灌浆方法

C底部减震微创灌浆方法

a.施加预应力:沿板缝纵向每间隔100cm,在相邻板底中部各垂直钻2×3个直径为16mm、深度为16cm的孔,植入螺栓,然后安装长度为20cm、宽度为20cm的角钢组合支架,用2根长度为110cm、直径为16mm端部带螺纹的钢筋施加横向预应力。

b.淸缝:从板底沿缝长方向,除端部旧混凝土保持完整外,将铰缝内其余的旧板缝混凝土和杂物去除彻底,然后用空压机将灰尘吹净。

c.基面浸润:在灌注前2~3小时,从板缝底部将基面用水充分湿润,CGM砂浆灌注前除去基面上的明水;冬季施工时,应在灌注前将基面用不超过65℃的温水充分湿润,CGM砂浆灌注前除去基面上的明水。

d.封缝:板底封缝:用灌装聚氨酯发泡材料沿板底纵向,由一端向另一端均匀封堵3~5cm高度。灌浆前应准备一些长度为5cm、底部宽度为3~5mm、高度为3cm的楔形木条,当底部漏浆时,将楔形木条轻轻钉入聚氨酯发泡材料中部,将缝隙挤压严实。

板端封缝:若端部旧混凝土未损坏,则无需进行端部封缝。反之,可用2×2条具有良好弹性的泡沫条(厚度略大于板缝宽度,长度大于板高,宽度5cm)从板底将板两端部填实。

e.制拌:根据现场板缝实际情况与灌浆速度,将1~2袋CGM砂浆人工投入强砂浆拌和机中,干拌10s后,按产品规定的加水量称量后,分两次加水拌和;先加2/3水,拌和30s;再次加1/3水,拌和150s。拌和后,CGM砂浆应静置2~3min,待气泡消失后再进行浇灌。冬季施工时,应采用不超过65℃的温水进行拌和,浆体灌注温度应在10℃以上。

f.压力灌注:

(a)在板缝中部、两端部安装3个直径与板缝同宽,长度为120cm的钢管,固定于板底,高度延伸至企口缝底面附近,并用结构胶密封。中部钢管作为灌浆管,两端部钢管作为排气管。养护期满,将伸出板底的钢管截断即可。

(b)使用灌浆机通过中部钢管向板缝内以0.3~0.5Mpa的压力连续、缓慢、匀速地向缝内压入CGM砂浆。以端部排气管出浆并无气泡为密实原则。

(c)每次制拌的CGM砂浆,从制拌开始至灌浆结束,时间不得超过30min。超时或流动度不满足灌注要求的CGM砂浆,不得继续使用。

(d)养护:常温下,旧桥板缝需要自然养护24h以上,新桥板缝需要自然养护48h以上。冬季养护时,自然养护时间应在3d以上。

(e)防腐处理:养护期满,将施加预应力装置涂刷防腐涂料,留作以后板缝处理用。

底部减震微创灌浆方法

五、注意事项

1、CGM砂浆拌制用水宜用饮用水。

2、应遵照产品要求选择适宜的用水量控制流动度:

①桥梁结构的截面加大施工:流动度以≥310mm为宜。

②桥梁板缝的维修:采用传统灌浆方法时,对于≥10mm的板缝,流动度以≥300mm为宜;对于≥5mm的板缝,流动度以≥320mm为宜。采用顶部打孔和底部减震微创灌浆方法时,流动度以≥330mm为宜。

3、由于市场上目前供应的CGM砂浆只有少数能够达到规定的竖向膨胀率的要求,因此在采购CGM砂浆时,应向生产厂家明确提出明确要求,从而保证所购CGM砂浆既具备硬化前膨胀,又具备硬化后膨胀的性能。

4、由于CGM砂浆的强度与膨胀性相互制约,因此CGM砂浆的初凝时间应≥3h,即选择缓凝早强型CGM砂浆。

5、当板缝狭窄灌浆困难时,现场可用2mm筛网将≥2mm骨料筛除后使用。

6、桥梁结构的截面加大灌浆所用模板,宜采用全新模板,保证拆模后外观美观。

7、施工后的机具应及时用水清洗干净,以备下次使用。

8、材料运输过程中,应采取防雨措施。

9、材料应置于阴凉、干燥处贮存,保质期3个月,超出保质期复检合格后方可使用。

10、现场使用时,严禁在CGM砂浆中掺入任何外加剂、外掺料。

五、包装贮存

CGM高强自密实砂浆采用珠光膜复合编织纸袋包装,50kg/袋。

贮存期:自生产之日起有效贮存期为6个月。

应贮存在阴凉、干燥、通风的库房中,不可曝晒,不可雨淋,冬季应注意防冻。