商铺名称:河南国瑞油脂工程技术有限公司

联系人:赵经理(小姐)

联系手机:

固定电话:

企业邮箱:market@doingmachinery.com

联系地址:河南省郑州市金水区姚砦路

邮编:450000

联系我时,请说是在新型建材网上看到的,谢谢!

商品详情

压榨花生油机械主要是由自动控制部分、加热压榨部分、调整部分、传动部分和真空滤油部分组成。当榨出的油通过油盘流入压榨花生油机械的滤油桶上面时,真空泵吧桶里的空气抽出,桶内形成负压,油通过滤布被抽进桶内,而油渣被隔离在滤布上面,这时得到油为比较纯净的油。

压榨花生油机械属于全自动榨油设备,生榨熟榨、冷榨热榨均可,榨油过滤一机完成,主要适用于压榨花生油、葵花籽油、油葵、棉籽油、芝麻油、玉米油、油菜籽等高油作物的食用油料产品,也可以压榨大豆棉等低油作物。压榨花生油机械的优势设备先进、性能可靠、操作简捷、维护方便;

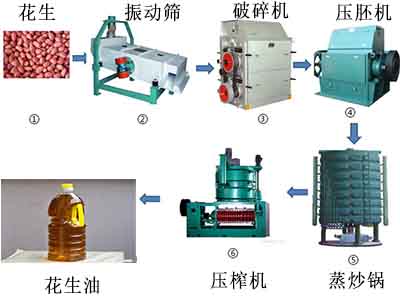

压榨花生油机械的生产工序标准是这样的:清理—剥壳—炒籽—压榨—过滤—成品花生油;

压榨花生油机械操作说明:

(1)花生果的清理干燥:

进入油厂的花生果难免夹带着一些杂质。如果不清除花生果中夹带的泥土、茎叶等杂物,它们不但会影响油脂和饼粕的质量,而且会吸附一部分油脂,降低出油率。如果花生果中夹有砂石、金属、麻绳等杂物,更会引起压榨花生油机械机件磨损等,诱发生产事故,影响工艺效果。

为了保证压榨花生油机械生产的顺利进行,必须尽量除去杂质,个别含水量高的花生果,为了剥壳方便,进行干燥处理也是十分必要的。清理的方法很多,具体可根据杂质的情况采用不同的方法。如果所含杂质轻,如草、茎叶等,可以采用风选的方法,用气流吹掉杂质。对于一些大小、相对密度与花生相似的杂质,如果属于泥土块,可以在泥机中摩擦粉碎后,再用筛选法除去。如果属铁质杂质,可以采用电磁铁或永久磁铁行分离。清理后杂质含量应在以下。

(2)剥壳:花生在进行压榨花生油机械榨油前进行剥壳的目的是为了减少壳对油脂的吸附,提高出油率;能提高压榨花生油机械的处理量,减少对压榨花生油机械的磨损;利于轧坯,提高毛油质量;可提高饼粕的质量,有利于综合利用。

(3)蒸炒:炒锅在炒籽前,将花生仁浸湿一遍,炒籽过程中,将仁炒至八成熟,用手捏,达到仁、皮分离,仁呈淡黄色,温度130℃左右,水份1-2%,饼厚0.7-1.2mm,饼呈长条皱纹状,出油顺畅。蒸炒的效果好坏对压榨花生油机械整个制油过程的顺利进行和出油率的高低以及油品、饼粕的质量有直接的影响。

(4)压榨花生油机械压榨:压榨花生油机械调节温控仪调到压榨所需温度120℃—180℃(根据油料而定)把加热开关开到主机加热位置,对机器加热升温,这时温控仪上的绿灯亮、红灯熄灭,当压榨花生油机械机温升到设定的温度时,而红灯亮绿灯熄,机器的温度是自动控制并维持在设定温度,冬天气温低时,把加热开关开到主机全部加热位置,使油盘温度升高,便于油液留下。

压榨花生油机械压榨时间与出油效率之间有一定关系。一般认为,压榨花生油机械压榨时间长、油脂流出较漫,但是压榨时间不能过长,否则热量损失较多,反而影响出油效率和生产能力。

因此,在满足出油效率的前提下,尽可能缩短压榨时间。料胚在压榨花生油机械榨膛中的停留时间,主要取决螺旋轴的转速,其次是压榨花生油机械榨螺榨圈新旧程度及出饼的厚度。对于某些含油率高的油料,可以适当延长压榨花生油机械的压榨时间,应当选择合适的转速。

在线询盘/留言