孔道压浆料

支座灌浆料是一种高性能聚合物改性水泥基灌浆材料,采用了多种有机、无机添加剂,具有超早强、高强、无收缩、高耐磨的等特性。该产品具有很好的施工性能,能够自流找平,可操作时间长,且完工后表面光滑平整,克服了传统砂浆所产生的不平整、开裂、剥落起粉等缺点。适合于抢修、桥梁支座锚固灌浆、轨道锚固灌浆等,特别适合于高速铁路、客运专线、高速公路等的支座灌浆。

桥梁供应支座专用灌浆料厂家应具有超早强、高强、无收缩、高耐磨的等特性,具有很好的施工性能,能够自流找平,可操作时间长,完工后表面需光滑平整,克服传统砂浆所产生的不平整、开裂、剥落起粉等缺点。

产品特点;

1、高流态 完全能够自流找平,不需振捣和抹压,施工方便速度快。

2、和易性好 不但流动性好而且保持时间长;具有很好粘聚力,不分层离析,不泌水。

3、智能保水 在初凝时间内,当拌和好的砂浆在较长时间内不使用而处于静置状态时,能够自动形成保水结构,暂时失去流动而锁住水份,从而防止砂浆分层、泌水。当再次使用时,只需轻轻搅拌就可以恢复流动,流动度基本不损失。

4、无收缩具有微膨胀性能,硬化后结构致密,不收缩开裂。

5、早强高强 抗压与抗折的小时强度很高,后期强度超高,且不倒缩。

6、较好的耐磨性及韧性。

7、使用方便,成品为干拌砂浆,在工地加水搅拌即可使用

第一步:基础处理

基础表面应进行凿毛处理。清洁基础表面,不得有碎石、浮浆、浮灰、油污和脱模剂等杂物。灌

浆前24小时,基础表面应充分湿润,灌浆前1小时,清除积水。

第二步:支摸

1、按灌浆施工图支设模板。模板与基础、模板与模板间的接缝处用水泥浆、胶带等封缝,达到整

体模板不漏水的程度。

2、模板与设备底座四周的水平距离应控制在100mm左右,以利于灌浆施工。

3、模板顶部标高应高出设备底座上表面50mm。

4、灌浆中如出现跑浆现象,应及时处理。

第三步:灌浆料配制

1、一般地,按通用加固型按13-14%的标准加水搅拌,豆石加固型按9-10%的标准加水搅拌。

2、推荐采用机械搅拌方式,搅拌时间一般为1-2分钟(严禁用手电钻式搅拌器)。采用人工搅拌时,应先加入2/3的用水量拌和2分钟,其后加入剩余水量搅拌至均匀。

3、每次搅拌量应视使用量多少而定,以保证40分钟以内将料用完。

4、现场使用时,严禁在HGM灌浆料中掺入任何外加剂、外掺料。

第四步:灌浆施工方法

1、较长设备或轨道基础,应采用分段施工。

2、几种常用灌浆方式图示

3、二次灌浆时,应符合下列要求。

①、二次灌浆时,应从一侧或相邻的两侧多点进行灌浆,直 至从另一侧溢出为止,以利于灌浆过

程中的排气。不得从四侧同时进行灌浆。

②、灌浆开始后,必须连续进行,不能间断。并尽可能缩短灌浆时间。

③、在灌浆过程中严禁振捣。必要时可用灌浆助推器沿灌浆层底部推动HGM灌浆料,严禁从灌浆层中、上部推动,以确保灌浆层的匀质性。

④、设备基础灌浆完毕后,应在灌浆后3-6小时沿设备边缘向外切45度斜角(见下图)以防止自由端

桥梁供应支座专用灌浆料厂家 产生裂缝 , 如无法进行切边处理,应在灌浆后3-6小时后用抹刀将灌浆层表面压光。

⑤、当灌浆层厚度超过150mm时,应采用豆石加固型高 强无收缩灌浆料。

⑥、当设备基础灌浆量较大时,豆石加固型灌浆料的搅拌应采用机械搅拌方式,以保证灌浆施工。

产品用途

◆适用于设备基础二次灌浆。

◆用于地铁、隧道工程逆打法施工缝的嵌固。

◆用于地脚螺栓锚固及钢筋栽埋。

◆用于预应力混凝土结构孔道灌浆。

◆用于梁柱加大截面加固。

◆用于钢结构柱脚的二次灌浆。

三、技术参数及型号(根据GB/T50448-2008)

类 别 CGM-I CGM-Ⅱ CGM-Ⅲ CGM-Ⅳ CGM-V

大集料粒径(mm) ≤4.75 >4.75且≤16 ≤4.75

流动度

(mm) 初始值 ≥380 ≥340 ≥290 ≥270* ≥650** ≥270

30min保留值 ≥340 ≥310 ≥260 ≥240* ≥550** ≥180

竖向膨胀率(%) 3h 0.1~3博瑞灌浆料主要用于设备基础二次灌浆,建筑物基础加固、旧混凝土结构的裂缝治理,机电设备安装,轨道及钢结构安装,道路快速修补、建筑物梁、板、柱改造等多种用途的产品。高强无收缩灌浆料在现场直接加水搅拌即可使用。是土木、建筑、机械安装等工程理想的灌浆材料。.5

24h与3h膨胀值之差 0.2~0.5

抗压强度

(Mpa) 1d ≥20.0 3h ≥20

3d ≥40.0 1d ≥35

28d ≥60.0 28d ≥60

对钢筋有无锈蚀作用 无

泌水率(%) 0

注:⑴CGM-Ⅰ 超流态型 CGM-Ⅱ 超细型 CGM-Ⅲ 通用型 CGM-Ⅳ 加固型 CGM-Ⅴ 抢修型

⑵灌浆料参考用量为:2.28-2.4吨/m3。

基础处理:

基础表面应进行凿毛处理,或采用专用加固界面剂ZY-101砼再浇剂做界面处理。清洁基础表面,不得有碎石、浮浆、浮灰、油污和脱模剂等杂物。灌浆前24h,基础表面应充分湿润,灌浆前1h,清除积水。

支模:

1、按灌浆施工图支设模板。模板与基础、模板与模板间的接缝处用水泥浆( 推荐快速FS-3快速堵漏剂)、胶带等封缝,达到整体模板不漏水的程度。

2、模板与设备底座四周的水平距离应控制在100mm左右,以利于灌浆施工。

3、模板顶部标高应高出设备底座上表面50mm。

4、灌浆中如出现跑浆现象,应及时处理。

七、灌浆料配制:

1、一般CGM-Ⅲ型按13-15%的标准加水搅拌,CGM-Ⅳ型按9-11%的标准加水搅拌。建议按产品合格证推荐的加水量加水。

2、推荐采用机械搅拌方式,搅拌时间一般为1-2min(严禁用手电钻式搅拌器)。采用人工搅拌时,应先加入2/3的用水量拌和2min,其后加入剩余水量搅拌至均匀。

3、每次搅拌量应视使用量多少而定,以保证40min以内将料用完。

4、现场使用时,严禁在灌浆料中掺入任何外加剂、外掺料。

八、灌浆施工:

1、较长设备或轨道基础,应采用分段施工。

2、几种常用灌浆方式图示:

3、二次灌浆时,应符合下列要求:

① 二次灌浆时,应从一侧或相邻的两侧多点进行灌浆,直至从另一侧溢出为止,以利于灌浆过程中的排气。不得从四侧同时进行灌浆。

② 灌浆开始后,必须连续进行,不能间断。并尽可能缩短灌浆时间。

③ 在灌浆过程中严禁振捣。必要时可用灌浆助推器沿灌浆层底部推动灌浆料,严禁从灌浆层中、上部推动,以确保灌浆层的匀质性。

④、设备基础灌浆完毕后,应在灌浆后3-6h沿设备边缘向外切45度斜角以防止自由端产生裂缝 ,如无法进行切边处理,应在灌浆后3-6h后用抹刀将灌浆层表面压光随膨胀剂的增大,灌浆料试件膨胀量增大,早期的膨胀量比较大,随时间变长,增幅慢慢减小,14d测得的膨胀值中,膨胀剂掺量为12%的灌浆料的膨胀量灌浆料的外包钢加固的适用范围同(A),用于需大幅度提高承载力的构件。主要用于:预应力孔道灌浆,灌浆层厚度10mm<δ<150mm设备二次灌浆,混凝土梁柱加固角钢与混凝土之间缝隙灌浆,称谓混凝土缝隙修复专用灌浆料。大。。

⑤、当灌浆层厚度超过150mm时,应采用CGM-Ⅳ型高强无收缩灌浆料。

⑥、当设备基础灌浆量较大时,CGM-Ⅳ型灌浆料的搅拌应采用机械搅拌方式,以保证灌浆施工。

九、养护

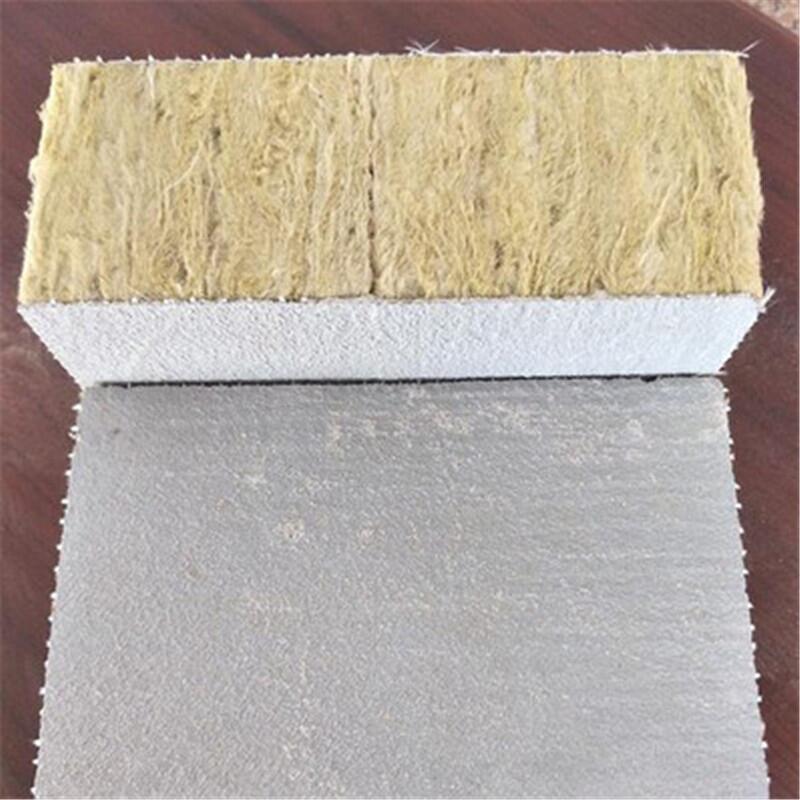

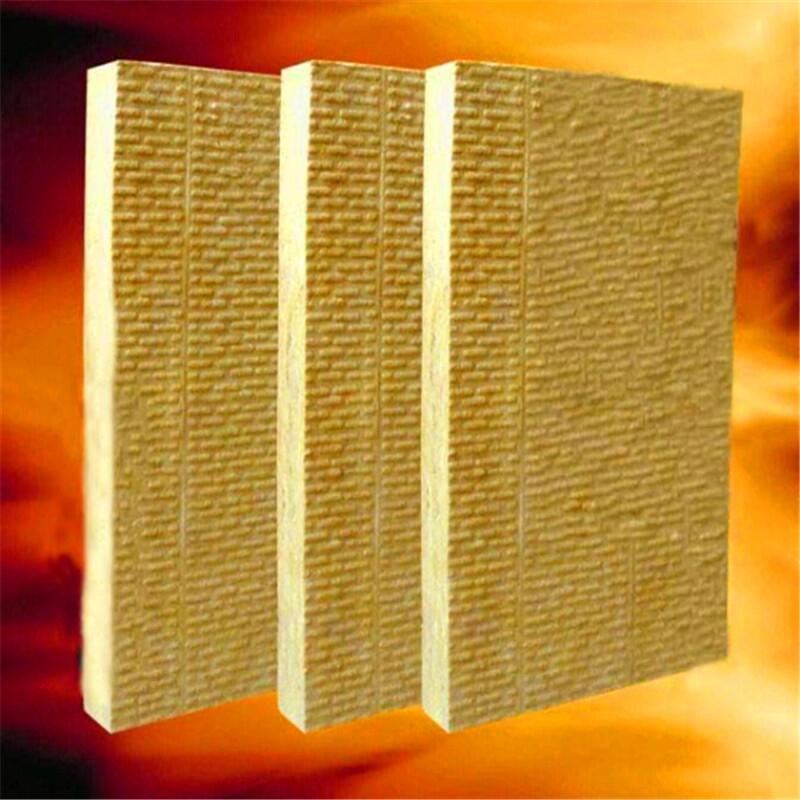

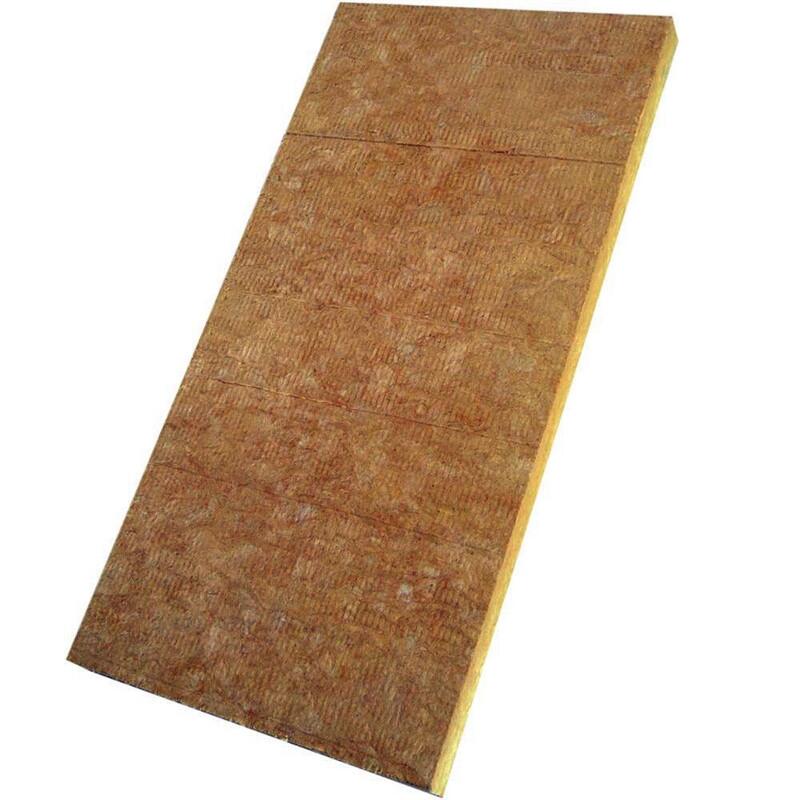

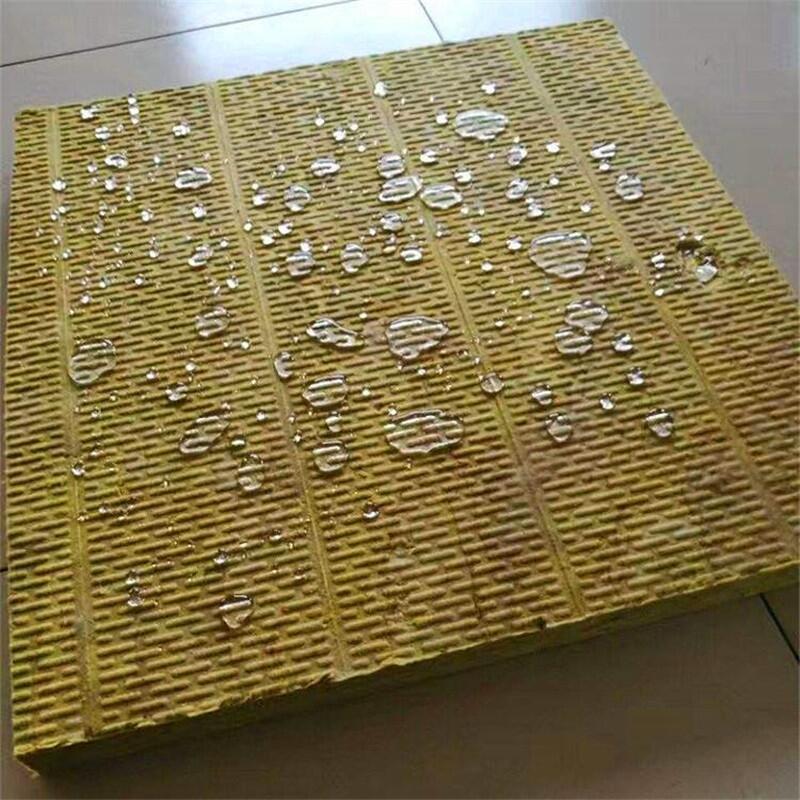

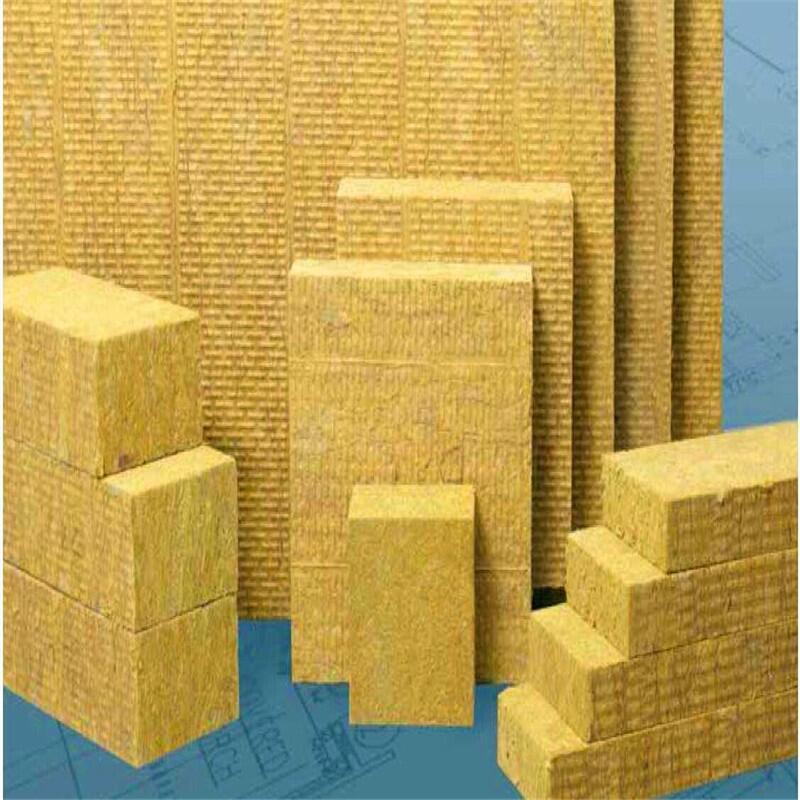

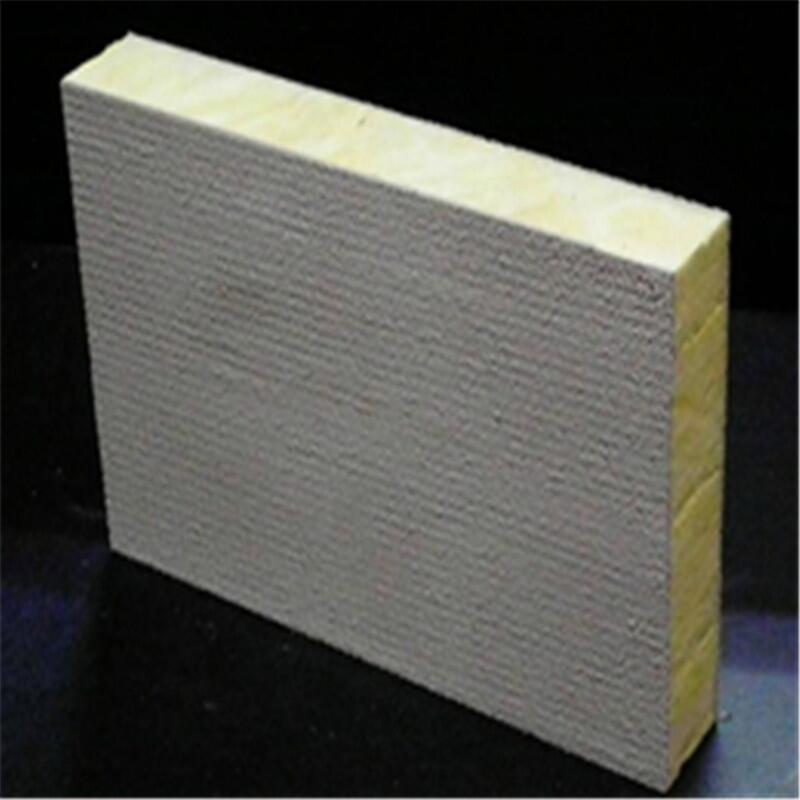

1、灌浆完毕后30min内应立即加盖湿草帘或岩棉被,并保持湿润。

2、冬季施工时,养护措施还应符合现行<<钢筋混凝土工程施工及验收规范>>(GB50204)的有关规定。

3、灌浆料达到拆膜时间后,可进行设备安装,具体时间参见“拆膜和养护时间及环境温度的关系表”。

低气温(℃) 拆模时间(h) 养护时间(d)

-10~0 96 24

0~5 72 10

5~15 48 7

≥15 24 7