商铺名称:江阴市博世杰科技有限公司

联系人:赵文华(先生)

联系手机:

固定电话:

企业邮箱:13921212727@163.com

联系地址:江苏省江阴市华西十一村香墩路9号

邮编:214421

联系我时,请说是在新型建材网上看到的,谢谢!

1.技术标准

1.1 CECS31:2006 《钢制电缆桥架工程设计规范》

1.2 GB/T6725-2002 《冷弯型钢技术条件》

1.3 GB/T6728-200 《结构用冷弯空心型钢尺寸、外型、重量及允许偏差》

1.4 GB6723-86 《通用冷弯开口型钢尺寸、外形、重量及允许偏差》

1.5 GB/709-88 《热轧钢板和钢带的尺寸、外形、重量及允许偏差》

1.6 GB/708-88 《冷轧钢板和钢带的尺寸、外形、重量及允许偏差》

2.设备技术要求

2.1设备技术条件:

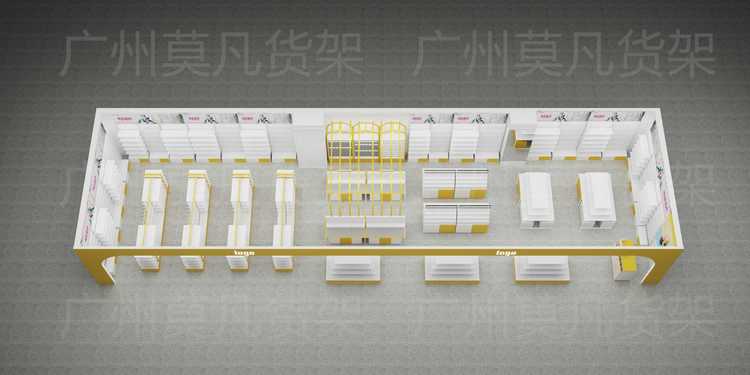

2.1.1设备占地面积: 35×3.5×5(长×宽×高)米。

2.1.2设备进料方向:左进右出。

2.1.3电压参数380,50Hz,3相。

2.1.4气源:流量为0.5m3/分钟;压力为0-0.6MPa。

2.1.5液压油:46#液压油。

2.1.6齿轮油:18#双曲线齿轮油。

2.1.7产品尺寸及冲模以双方签字确认的图为准。

3. 设备主要技术参数

3.2.1 轧制带钢宽度:200—1050 mm

3.2.2 轧制带钢厚度:0.6~2.0 mm

3.2.3 轧制带钢材质:Q235冷轧带钢。

3.2.4 在线冲孔、生产速度:2-4m/分钟 (根据孔的间距和型材的长度而定:最高可达6~8米/分钟)

3.2.5 轧制工件长度:2000—6000 mm

3.2.6设备装机总容量:约45KW。

4.轧制产品范围

4.1 本冲压成型机组可以轧制最大厚度为2.0mm槽盒式电缆桥架,产品宽度从100至600mm,高度从50至200mm。

4.2 轧制产品规格尺寸

5.供货及服务范围

|

序号 |

设备名称 |

设备型号及规格 |

数量 |

电机功率(KW) |

备注 |

|

1 |

放料机 |

|

1台 |

|

|

|

2 |

校平机 |

HS-1050 |

1台 |

5.5 |

|

|

3 |

料台 |

2米 |

1台 |

|

单张成型时使用 |

|

4 |

数控送料机 |

|

1套 |

3 |

|

|

5 |

液压冲孔机 |

自制 |

1套 |

11 |

|

|

6 |

冲模 |

冲联接孔模具 |

1套 |

|

|

|

7 |

前液压切断机 |

|

1套 |

|

|

|

8 |

输送台 |

|

1套 |

|

|

|

9 |

成型主机 |

悬臂式 |

1套 |

22 |

4台5.5KW电机 |

|

10 |

出料台 |

SL-600X6000 |

1台 |

|

6米 |

|

11 |

电器控制系统 |

|

1套 |

|

|

6. 轧制产品范围

6.1 悬臂式全自动电缆桥架成型设备构成及生产工艺流程

6.1.1 悬臂式全自动电缆桥架成型设备构成(见示意图)

6.1.1.1连续型成型工艺

6.1.1.2单张型成型工艺

(以上图片为液压冲孔、切断参照图)

6.1.2全自动电缆桥架成型设备生产工艺流程

连续型成型工艺:

放料 → 校平 →数控送料/冲孔/ 切断→输送→ 成型(校正) → 出料

单张型成型工艺:

人工喂料 →数控送料/冲孔→输送→ 成型(校正) → 出料

6.2主要设备结构、性能概述

6.2.1 放料机

板料宽度:200—1050mm;材料厚度0.6~2.0 mm

料卷内径:φ508mm; 内径涨缩范围ф480-520 mm;

料卷最大外径:φ1300mm;承载重量:≤6t

6.2.2 校平机

a.工作辊数:九辊式校平机

b.结构特点:校平辊经调质、镀铬处理后其刚性、表面粗糙度等机械性能大大提高;其由夹送辊及校平辊组成,夹送辊可单独调整,校平上辊采用整体结构,前后设两个调整点,可形成一定的倾斜角度,便于提高校平质量。校平机入料端带有一对导向平辊及两对导向立辊。

6.2.3数控送料机

a.功能:送料定位(保证液压冲孔时的精确定位)

b.结构:悬臂式夹送结构。适合不同材料的宽度。送料长度设置灵活、方便。结合光电控制系统,保证送料精度更加精确。

C.技术参数:

适应板材的宽度:200~1050mm

厚度:0.6~2.0mm

6.2.4 液压冲孔及切断部分

a.冲孔

冲孔机架:1套;其中1套冲联接孔

联接孔冲模:为可调节式,适合冲100~600#规格的联接孔

7字扣孔冲模:为可调节式,适合上图所有规格的冲孔

冲模材质:CR12MoV

b.切断

液压平板式切断

参数:有效切断宽度为1050 mm

剪切厚度0.6~2.0 mm

液压泵站功率:11kw

6.2.5 成型主机

a. 形式:双悬臂齿轮传动、宽度可整体移动,可快速自动(腰高和宽度)调换规格;

b. 功能与结构:将冲压切断后的板料经26~30道次的辊轮,逐渐辊压成成品桥架。由变频电机、减速机、高精度滚动直线导轨、左右传动箱、横向调整机构、辊轮组组成。一组辊轮可完成所有规格的桥架成型,更换品种可通过调整左右辊架位置实现。床身及传动箱采用焊接结构,去应力处理;齿轮采用45钢硬齿面;

辊轮采用组合结构,速差及成型阻力小,对钢板表面磨损小;轧辊工艺设计采用进口软件,计算机设计,并进行FEA分析,保证制件形状精度,不划伤板料。辊轮采用GCr15锻造,整体淬火后数控加工,硬度可达HRC58-62;具有高强度、高硬度、高精度、使用寿命等特点。

c.技术参数:

水平辊架数: 约26~30架(根据设备要求而定)

进料宽度: 200~1050mm

成型机轴径: (具体根据实际情况调整)

水平辊距: 约350-550mm

电机功率: 4X5.5KW=22KW

线速度: 2-4m/min。(主机线速度为8~10米/分钟)

6.2.6. 出料台

结构:辊筒式,无动力

6.2.7. 电器控制系统

a. 整线采用PLC控制,液晶显示触摸屏,人机界面。实现人与PLC的交互。操作人员通过设定的程序自动运行(可编程控制)并对控制过程进行监控,实现操作人员控制生产线和修改控制参数,并可实时监控设备运行状态,运行参数和故障指示等。 制件长度数字设定,制件长度可调整。实时监控设备运行状态和故障指示。

b. 操作方式有手动/自动两种。具有手动、自动切换功能:在手动状态下,能进行单机运行,方便维修;在自动状态下,进行全线生产运行,顺序启动;全线设有急停按钮,易于处理紧急事故,保证设备和操作人员安全。

c. 机旁设有手动操作面板方便工人操作。

7.质量保证

7.1卖方保证设备的设计和制造完全满足国家有关标准、规范的要求,严禁采用国家公布的淘汰产品和技术。

7.2质保期为试运72小时且验收合格后12个月。在合同规定质量保证期内,对因所提供设备的设计、制造、安装等所有卖方原因造成的设备损坏全部由卖方无偿供货更换维修。

7.3卖方保证所有外购件均为全优产品,在质保期内,凡涉及到外购产品质量、性能、售后服务等方面问题,卖方承担全部责任,并提供无偿服务。

7.4卖方必须严格进行厂内各生产环节的检验和试验,保证提供真实的质量检验证明、检验记录和测试报告,并且作为交货时质量证明文件的组成部分。

8.设备性能验收、安装调试和最终验收

8.1性能验收

8.1.1在设备包装发运之前,设计方和买方将派技术人员到卖方设备制造场地进行设备性能试验验收,试验验收依据本协议和国家有关规定进行。

8.1.2设备性能试验验收的结果需满足技术协议和国家标准规范的要求,如有不符之处或达不到标准要求,卖方应积极采取措施处理,直至满足要求为止。

8.2设备安装调试

8.2.1设备到达目的地、具备安装条件后,买方及时通知卖方,卖方应在10天内派有资质的工程技术人员到买方设备安装现场指导设备安装,并负责设备调试。

8.2.2设备安装调试周期不超过15天。注:应扣除买方在调试过程中的试生产周期。

8.2.3卖方负责设备的调试和指导买方操作人员试生产,直到设备生产出各种规格型号的合格产品。

9.设备操作培训及售后服务

9.1 设备最终验收合格后,卖方负责对买方操作人员进行操作技术和安全操作规程的培训,培训时间不少于7学时,培训效果以买方操作人员能独立操作设备为准。

9.2卖方应为买方提供热情、周到、细致的售后服务,及时向买方提供技术支持,及时回答买方的技术咨询。

9.3设备在质保期内出现问题,卖方保证收到买方通知后2小时答复,48小时内到现场,如卖方原因,卖方应免费维修或更换有缺陷的零部件。如买方原因造成的问题,卖方也及时帮助处理。

9.4设备超过质保期后,卖方也必须保证供应设备各种配件,并按买方要求做好维修服务工作。当设备出现问题时,卖方也必须保证收到买方通知后2小时答复,48小时内到现场。

10. 技术资料及交付进度

10.1一般要求

10.1.1卖方提供的资料使用国家法定单位制即国标单位制,语言为中文。

10.1.2资料的组织结构清晰、逻辑性强。资料内容应正确、准确、一致、清晰、完整、满足工程要求。

10.1.3卖方提交的资料应及时充分,满足工程进度要求。

10.1.4对于其他未列入合同技术资料清单,确是工程所必需的文件和资料,一经发现,卖方也将及时免费提供。

10.1.5卖方提供的设备随机技术资料为1套,同时提供一份拷贝件技术资料和两份电子版技术资料文件 ,所有图纸资料提供AutoCAD资料文件。

11.包装、运输、装卸和交货地

11.1卖方所供的设备,除特殊部件外,均裸装。但必须采取措施,防止雨淋、磕碰、撞击等原因引起的损坏。

11.2需要装箱的设备,每个包装箱内均应有装箱清单。

11.3卖方所供的设备运输采用汽车运输,运输费用由买方负责,运输过程中的一切责任由买方负责。