| 详细介绍: TK-5000在线式天然气过程分析系统 TK-5000在线式天然气过程分析系统 TK-5000在线式天然气过程分析系统 一、简述

根据煤化工、石化化工、化工等行业的不同工况条件提供了CO、H2S、CO2、H2、NH3、CH4等多种过程气体分析的产品。尤其是在合成氨尿素、石化催化裂化、天然气、氯碱化工、燃料油生产、乙烯裂解、醇类纸类生产及各种烃类衍生物生产工艺中各种气体成分的精密测量与分析控制,经过多年的经验开发出成熟的TK-5000系列化工行业气体分析系统。

TK-5000在线分析监测系统的目的主要有三种:1安全监控,监测超标后会引起爆炸危险的介质,测量结果要参与联锁控制,确保人员和设备的安全。2过程控制,监测工艺生产状态是否正常,从而保证最终产品质量。3环保监测,监测向环境排放的废气中对大气可造成污染的组分是否超标,控制生产过程对大气环境的污染。

TK-5000化工行业在线分析监测系统主要针对高压、防爆、水分大、油大、杂质大的条件下设计的独特专门针对工艺条件的气体分析系统。采用合理的采样技术、成熟可靠的样品预处理系统配置,对高温、高腐蚀性、含有大量水份、重质油及固体杂质的样品进行处理。可靠的产品品质和合理优化的集成方案,可以确保分析系统参与闭环控制和安全连锁。

二、技术参数

检测工艺点:指定工艺取样点

分析组分:CO、H2、CH4、O2、CO2、NH3、DP、热值;烃类化合物等(量程根据要求定制)

系统响应时间:≤15秒

测量范围:根据客户要求定制

测量精度:±1% F.S

稳定性:

零点漂移:量程的0.5% / 月

量程漂移:≤ 量程的0.5% / 月

重复性:≤ 量程的1%

固体颗粒物过滤精度: 1μm

系统维护周期:1年

信号输出:4~20mA 隔离电流信号

报警输出:触点容量3A/220V,功能自定义

系统可靠性:平均无故障时间:MTBF≥20000小时

PLC自动控制,连续取样,分析结果超限预报警、连锁控制功能。

输出信号:4~20mA,控制报警信号NO/NC

工作电源: 220VAC 50HZ

工作温度: +5℃~+45℃

环境湿度:≤90%

防爆等级:EXDII CT6

三、行业应用

◢ 热值分析应用:天然气在工业使用过程中可以使用气体分析仪测量其热值,保证其他的生产工艺的正常。

◢ 采气集输应用:在天然气地面站场,来自各天然气气井的粗天然气通常会传输到脱水站进行集中脱水处理,需要安装在线水露点分析仪监测脱水效果。

◢ 天然气净化应用:经过初步处理的原料天然气在天然气净化厂或处理站进行脱硫/脱碳、脱水、脱烃等净化处理,产品天然气进入长输管道销售给下游。通常需要在脱硫/脱碳装置后配备在线硫化氢分析仪,在脱水装置后配备在线水露点分析仪,有时还需要对进厂的原料天然气中硫化氢进行实时监控,使出厂的天然气符合GB/T 17820-2012标准。

◢ 长输站场:从净化厂外输的商品天然气作为燃料和工业原料,通过天然气管道传输分配到沿线工业用户和城市,通常在长途管输首站、末站、压气站,以及重要的输配气站、城市门站,需要实时监控管输天然气的水露点和硫化氢。

和煤气在线热值分析,而专门针对高炉喷煤/转炉煤气及各种高粉尘的工艺条件设计的,系统稳定可靠,保证工艺安全,分别为单点、多点切换自动取样分析系统。

TK-2000系列冶金在线分析系统在测量气体成分的流程分析仪表。在很多生产过程中,特别是在存在化学反应的生产过程中,仅仅根据温度、压力、流量等物理参数进行自动控制常常是不够的。由于被分析气体的千差万别和分析原理的多种多样,气体分析仪的种类繁多。常用的有热导式气体分析仪、电化学式气体分析仪和红外线吸收式分析仪等。分析仪为可编程PLC全自动控制系统,LCD液晶显示并提供工业标准的4~20mA模拟信号,可与工控机同步及信号连锁控制。

三、应用

1、高炉和喷煤系统

高炉炉气分析的主要目的是优化控制,控制点在重力除尘后和布袋除尘后。喷煤系统检测O2则是为了安全控制,>10%O2时需要充NH3稀解。

高炉和喷煤系统的过滤分析检测点

序号

检测点

被测组分

工艺目的

典型量程

备注

1

高炉煤气

重力除尘器后

CO

CO2

CH4

O2

H2

工艺

优化

控制

0~30%

0~40%

0~1%

0~3%

0~5%

2

布袋除尘器后

3

热风炉出口

O2

燃烧控制

0~21%

4

喷煤系统

煤磨机入口

安

全

监

控

0~21%

5

煤磨机出口

6

布袋收尘器出口

CO

O2

0~1500PPm

0~21%

7

煤粉仓

CO

(O2)

0~1500PPm

转炉煤气回收

转炉煤气回收是最典型的节能项目,转炉炼钢是短周期的动态炼钢,CO分析(高达70%)是煤气回收的依据,O2检测确保回收的安全性,都要求实时监控,快速反应、安全性是本项目的技术难点。

转炉煤气回收的过程分析检测点

序号

检测点

被测组分

工艺目的

典型量程

备注

1

2

冷端

引风机前

CO

回收控制

0~100%

引风机后

O2

0~3%

3

煤气柜前

O2

安全控制

0~3%

4

5

6

煤气柜顶

CO

0~300PPm

煤气柜后

电除尘器前

O2

0~3%

7

热端

一纹管前

CO

O2

回收控制

同冷端

分析系统特点:

针对高炉炉顶气是湿热,高粉尘气体,采用双高效过滤取样探头取样,定期用氮气反吹,使探头过滤器长期可靠工作。样气经预处理系统分析仪表测量成分含量。系统为可编程PLC全自动控制系统,LCD液晶显示并提供工业标准的4~20mA模拟信号,可与工控机同步及信号连锁控制。

仪表分析组分:CO、CO2、N2、H2、CH4及热值。

应用范围:

重力除尘后炉顶煤气成分分析,喷淋除尘高炉煤气分析,混合煤气成分分析。

注:系统可在燃气爆炸危险区安装使用。

2、有色金属冶炼炉炉气分析系统

有色金属高温冶炼系统,需要分析炉气的成分提供给操作者作为稳定、优化操作的重要数据参数,和废气回收的经济价值评价。

分析系统特点:

针对高粉尘的腐蚀性气体,TK-2000通过过滤取样探头取样,定期用氮气或仪表空气反吹清扫,以保证长期连续可靠地工作。样气经预处理系统,通过酸雾、样气泵增压、过滤干净的样气送至分析仪表精准测量成分含量。系统为可编程PLC全自动控制系统,LCD液晶显示并提供工业标准的4~20mA模拟信号,可与工控机同步及信号连锁控制。

仪表分析组分:SO2 ,O2

3、湿法精炼气体分析系统

有色金属湿法冶炼系统,需要分析反应气体的成分提供给操作者作为稳定、优化操作的重要数据参数。

分析系统特点:

浸出工艺高压高湿气体,采用特殊的取样流程保证系统长期连续可靠地工作。样气经预处理系统,通过过滤送分析仪表测量成分含量。系统为可编程PLC全自动控制系统,LCD液晶显示并提供工业标准的4~20mA模拟信号,可与工控机同步及信号连锁控制。

仪表分析组分:H2 ,O2

4、粉制粉系统、粉煤仓气体成分分析系统

炼铁厂煤粉制备系统,存在煤粉与氧气爆燃的危险,和存在磨煤及输送、存储期间产生的一氧化碳气与氧气混合爆燃的危险为保证设备安全需设定多个测量点检测氧含量及一氧化碳的含量以指导操作保证安全生产。

分析系统特点:

针对高粉尘气体,TK-2000采用的取样流程为双过滤取样探头取样,定期用氮气反吹清除过滤器及探头内部粉尘,以保证探头长期可靠工作。样气经预处理系统把干净的样气送至分析仪表精准测量成分含量。系统为可编程PLC全自动控制系统,LCD液晶显示并提供工业标准的4~20mA模拟信号,可与工控机同步及信号连锁控制。

分析组分:

电化学/磁氧分析仪测量氧含量,红外分析仪测量一氧化碳含量;可输出4~20m A标准信号和高、低报警,也可通过RS485传输信号。

注:系统可在粉尘爆炸危险区安装使用。

5、 焦炉煤气电捕焦油器氧分析仪系统

通过焦炉气中含氧量成分测量,保证电捕焦油设备安全运行。

分析系统特点:

针对焦炉煤气含焦油、尘、苯、萘等,TK-2000通过多级过滤、除焦油、冷凝除湿、过滤后干净的样气送至分析仪表测量成分的含量。系统为可编程PLC全自动控制系统,LCD液晶显示并提供工业标准的4~20mA模拟信号,可与工控机同步及信号连锁控制。

注:系统可在燃气爆炸危险区安装使用。

四、系统技术指标:

l 系统响应时间:≤10秒

l 测量范围:根据客户要求定制

l 测量精度:±1% F.S

l 漂移:零点:≤量程的1% / 月;量程漂移:≤量程的1% / 月

l 固体颗粒物过滤精度:1μm

l 系统维护周期:1年

l 重复性:≤量程的1%

l 信号输出:4~20mA 隔离电流信号

l 报警输出:触点容量3A/220V,功能自定义

l 系统可靠性:平均无故障时间:MTBF≥20000小时

l PLC自动控制,连续取样,自动反吹,分析结果超限预报警、连锁控制功能。

l 输出信号:4~20mA,控制报警信号NO/NC

l 工作电源:220VAC 50HZ

l 工作温度:+5℃~+45℃

l 环境湿度:≤90%

l 工作气源:洁净氮源≤1.6Mpa 30NM3/24h

l 外形尺寸:1800×600×600

五、检测工艺点及测量组分

测量点位

组分及量程

l 转炉煤气

CO: 0~80%

O2: 0~2%

l 高炉煤气分析

CO: 0~50%

CO2: 0~50%

CH4: 0~50%

H2: 0~10%

O2: 0~2%

l 煤气柜入出口

O2: 0~2%

l 加热炉

CO: 0~5000ppm

l (混合煤气)煤气热值

CO: 0~80%

CH4: 0~80%

H2: 0~10%

CnHm: 0~10%

O2: 0~2%

热 值

l 高炉喷煤

CO: 0~3000ppm

O2: 0~10%

累计评价0次氧气一氧化碳检测SERVOPRO4200/4210气体分析仪 氧气一氧化碳检测SERVOPRO4200/4210气体分析仪

一、仪器简介:

4200/4210设计用于监测易燃样气,包括氢气/一氧化碳、“HYCO”或“合成气”混合物中微量杂质的含量和各气体成分的百分比含量。此外,4210还提供有不锈钢管线。

u 方便安装和操作

u 维护要求低

u 传感器极其稳定可靠

u 可同时测量多达四种气体

u 外部模拟输入设备

u RS232 / RS485串口数据输出

u Modbus TM通信

二、技术参数:

u 氧气控制-仕富梅公司*的顺磁测量池采用非损耗的坚实结构,可提供快速、线性、准确,高度稳定和选择性的响应。

u 微量级的一氧化碳,二氧化碳,一氧化二氮,甲烷---采用单光束气体滤波相关光度测量技术,可提供高度稳定、灵敏和选择性测量。

u 百分级的一氧化碳,二氧化碳,甲烷-单光束、单波长的红外测量技术,测量高度稳定,量程可选。

三、主要特点:

u 可同时测量多达4路气体

u 具有温度控制和压力补偿的顺磁传感器,可实现最佳的工作性能

u 所有测量独立自动标定,多达8路隔离模拟输出,以及多达12路继电器带跟随或保持选项

u 报警,故障以及标定历史记录

u 4210带不锈钢管线

u 台式,面板或19英寸机架安装

四、图片展示

一、S2000型一氧化碳分析仪产品简介

S2000型CO分析仪,该仪器属于不分光式红外线气体分析器,其工作原理是基于某些气体对红外线的选择性吸收。仪器采用单光源、单管隔半气室及先进的检测器,工艺精湛、分析精度高、稳定性好。采用先进的数字处理技术,全新的液晶显示画面。

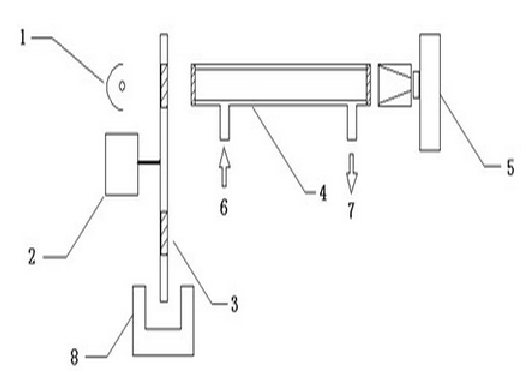

CO红外线气体分析仪原理图

1.红外光源 2.调制马达 3.滤光片 4.分析气室 5.红外探测器 6.进气口 7.出气口 8.相位检测器

二、S2000一氧化碳分析仪用途及应用范围

S2000红外线气体分析器用于连续分析CO、一种气体在多种气体混合物中的含量。

产品应用领域广泛:

◢ 用于大气及污染源排放等环保监测

◢ 用于石油、化工、电站等工业过程控制

◢ 用于农业、医疗卫生和科研等领域

◢ 实验室各种燃烧试验的气体含量测定

◢ 用于公共场所的空气监测

三、S2000一氧化碳分析仪特点

◢ 标准19机箱,能安装在成套设备中

◢ 大屏幕LCD显示,全中文菜单操作,且有操作提示功能,操作简单、高效

◢ 手动/自动零/终点校准、

◢ 全数字化处理,更加准确稳定可靠

◢ 标准RS232数字通讯功能,可直接与电脑或DCS连接

◢ 输出为同步、隔离的(0/2/4-20)mA及(0/0.5/1-5)V信号可选,默认为(4-20)mA和(1-5)V,电流输出负载≤400Ω,电压输出负载≥250Ω

◢ 具有完全隔离的校准、故障、报警、的输出信号

四、S2000一氧化碳分析仪主要技术数据

测量范围:CO:最小量程:0~2000×10 (ppm);最大量程0~100%;

精 度:≤±2%F.S;

稳 定 性:零点漂移:±1%F.S/7d;

量程漂移:±1%F.S/7d;

样气流量:400mL±20mL/min;

样气压力:0.1Mpa≤入口压力≤0.25Mpa;

输出信号:4~20mA或0~10mA DC可选;

触点容量:120VAC,1A 24VDC,1A;

工作电源:~220V±10%,50Hz±5%;

工作环境:温度:-5℃~+45℃;

湿 度:≤90%RH;

重 量:约6.5kg

|

![]()

![]()